PROGETTO

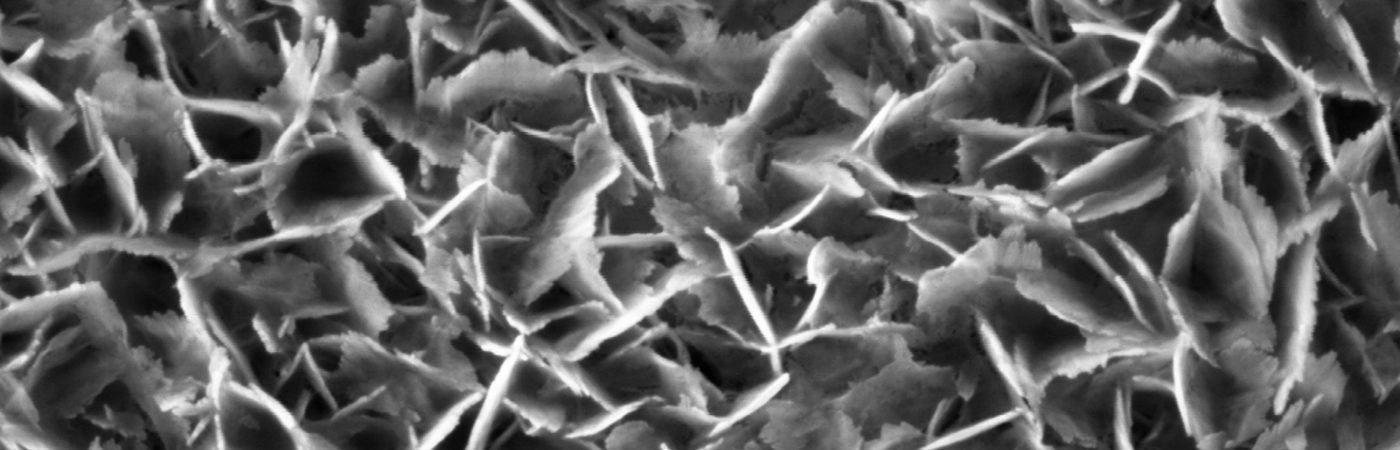

Heat mira a sviluppare materiali, ricoprimenti e trattamenti superficiali ad elevate prestazioni superidrofobiche e oleofobiche (elevata repellenza nei confronti di acqua/oli e lubrificanti), con vastissime potenziali applicazioni in ambito industriale.

Nel progetto viene sviluppato lo use case applicativo dell’impiego di questi rivestimenti per incrementare l’efficienza degli scambiatori di calore nei motori di macchine industriali.

L’obiettivo è la riduzione dello strato in moto laminare, limitare le perdite di carico di attraversamento e incrementare il coefficiente di scambio termico.

Il progetto si propone la verifica delle prestazioni dei rivestimenti in ambiente strutturato con specifici test di durabilità, incrementando l’efficienza con una consistente riduzione delle dimensioni, per fornire soluzioni evolute anche in chiave ecologica.

OBIETTIVI

Scambiatori compatti sono ampiamente utilizzati nelle applicazioni heavy-duty e giocano un ruolo fondamentale nel controllo delle temperature dei motori a ridotte emissioni inquinanti. Un incremento, anche marginale, dell’efficienza degli scambiatori impatterebbe significativamente sull’efficienza globale del veicolo.

Il progetto mira ad incrementare l’efficienza degli scambiatori di calore sia mediante l’impiego di rivestimenti superidrofobici/oleofobici - in grado di ridurre lo strato in moto laminare e, quindi, limitare le perdite di carico di attraversamento e incrementare il coefficiente di scambio termico - sia mediante un’accurata ottimizzazione fluidodinamica dei componenti accessori (ventole e convogliatori) con miglioramento dello scambio termico globale. Ad oggi, l’ottimizzazione degli scambiatori viene perseguita solo mediante ottimizzazione geometrica delle alettature. Il progetto, dunque, si propone di scardinare questo principio con un drastico salto tecnologico nella produzione industriale di questi componenti.

Gli obiettivi chiave del progetto possono essere così schematizzati:

1. Dimostrazione della applicabilità della tecnologia di deposizione di rivestimenti uperidrofobici/oleofobici sulle superfici delle alettature di scambiatori di calore: Target di progetto: angolo di contatto >150° nei confronti dell’acqua e >120° nei confronti dell’olio; energia superficiale < 5mN/m in entrambi i casi.

2. Fattibilità del processo industriale: valutazione dei parametri produttivi al fine di poter sviluppare una linea pilota.

3. Valutazione delle performance: misura, mediante prove a banco su scambiatori completi, della riduzione di perdita di carico riconducibile alla presenza del rivestimento e dell’incremento di efficienza di scambio termico (grazie all’ottimizzazione fluidodinamica). Target di progetto: 10-15% di riduzione di perdita di carico, 5-10% incremento dell’efficienza termica.

4. Valutazione delle proprietà meccaniche e di durata dei rivestimenti: esecuzione di prove meccaniche su campioni piani con rivestimento selezionati come riferimento (prove di adesione, fragilità del rivestimento, durata nel tempo) e prove di endurance su scambiatori di calore rivestiti. Target di progetto: almeno 5000 ore senza decadimento delle prestazioni.

OUTPUT DEL PROGETTO

Il principale output del progetto sarà la realizzazione di scambiatori di calore con parti interne funzionalizzate con rivestimenti superidrofobici/oleofobici in grado di ridurre la perdita di carico di attraversamento, con accoppiata ottimizzazione fluidodinamica della ventola e del convogliatore in modo da massimizzarne l’efficienza.

I prototipi saranno realizzati tenendo conto delle dimensioni tipiche degli scambiatori di calore impiegati nelle macchine agricole e movimento terra, il cui comportamento – anche in termini di tenuta (durabilità) delle prestazioni - verrà studiato nelle normali condizioni di utilizzo simulando temperature e portate differenti.

Le soluzioni tecnico-scientifiche, derivanti dal progetto e saranno oggetto di trasferimento alle imprese, sono diverse e riguardano sia i prodotti che i processi. Nello specifico, sono riconducibili a:

• Utilizzo di materiali e tecnologie innovative su scala nanometrica per incrementare le prestazioni (aumento del coefficiente di scambio termico e dell’efficienza) degli scambiatori di calore rispetto a quelle possedute dagli scambiatori attualmente in uso. Principali vantaggi connessi per le imprese compartecipanti: le imprese acquisiranno conoscenze specifiche sull’impiego e sulle ricadute innovative di materiali di dimensioni nanometriche, con sviluppo di competenze sullo scale up delle tecnologie a essi connesse in modo che possano essere integrate nei layout industriali. Questo consentirà alle imprese compartecipanti di sviluppare know-how e detenere tecnologie all’avanguardia rispetto all’attuale stato dell’arte scientifico e tecnologico. Durante lo svolgimento del progetto le imprese saranno chiamate a partecipare attivamente ai meeting di aggiornamento, in modo da essere sempre al corrente sui risultati ottenuti e sulle criticità che emergeranno. Esse saranno anche sede di visite con frequenza costante da parte del personale scientifico coinvolto nel progetto. In tal modo, saranno create le sinergie giuste per valutare nei tempi e con le soluzioni più opportune le problematiche industriali legate al trasferimento tecnologico, in modo che siano sempre centrali rispetto all’evoluzione del progetto.

• Messa a punto dei processi di rivestimento per immersione o per spruzzatura automatizzata, non tralasciando il processo di svuotamento su cui il gruppo di ricerca sta attualmente lavorando e che porterebbe alla possibilità di eseguire deposizioni sullo scambiatore già assemblato, qualunque siano le sue dimensioni e la geometria delle parti interne. Il processo di svuotamento si configura come un processo estremamente semplice e di elevata trasferibilità industriale, che necessità comunque della messa a punta delle condizioni operative.

• Impiego di sistemi di modellazione fluidodinamica computazionale. Principali vantaggi connessi per le imprese compartecipanti: le imprese acquisiranno competenze sull’impiego della fluidodinamica computazionale come strumento fondamentale per il miglioramento dell’efficienza delle ventole e dei convogliatori impiegati negli scambiatori di calore, a rafforzamento degli effetti promossi dalla presenza dei rivestimenti con proprietà superidrofobiche/oleofobiche. Anche in questo caso si organizzeranno dei meeting dedicati, coinvolgendo il personale tecnico, in modo che acquisisca dimestichezza con l’uso di software di fluidodinamica computazionale, valutando le ricadute - potenzialmente enormi - che tali strumenti offrono. Ciò sarà reso possibile dai contatti tra l’impresa ed esperti di fluidodinamica computazionale in grado di trasferire competenze, conoscenze e strumenti di lavoro avanzati.

Per giungere alla definitiva industrializzazione degli scambiatori di calore funzionalizzati e con fluidodinamica ottimizzata è necessario, da parte delle aziende, valutare la ri-conversione di parte della produzione attuale verso la nuova produzione che prevede l’utilizzo di rivestimenti superidrofobici/oleofobici per le parti interne degli scambiatori e delle tecnologie per la loro applicazione. L’organizzazione del sito produttivo e l’eventuale acquisizione di nuovi macchinari e/o di spazi da dedicare alla produzione, nonché la formazione di personale tecnico dedicato, dovrà essere attentamente valutato dal partner aziendale. L’impiego di modellazione fluidodinamica computazionale, al contrario, non richiede step addizionali di industrializzazione, se non una valutazione dei costi legati alla produzione, presumibilmente mediante iniezione e stampaggio, delle nuove ventole e dei nuovi convogliatori ottimizzati.

SOGGETTI PROMOTORI

Coordinatore: Istituto di Scienza e Tecnologia dei Materiali Ceramici – Consiglio Nazionale delle Ricerche (ISTEC)

Il CNR ISTEC ha sviluppato competenze nel settore delle nanotecnologie e della funzionalizzazione di superfici, attraverso progettazione e deposizione su metalli/leghe di rivestimenti a ridotta bagnabilità nei confronti dell’acqua e di oli o alcani.

Brevetti e pubblicazioni su questo ambito:

- M. Raimondo, M. Blosi, C. WO2013/190587: Method for the treatment of metal surfaces for bestowing thereon a high hydrophobicity and oleophobicity

- M. Raimondo, M. Blosi, WO2012/117386: Method for the treatment of ceramic surfaces for bestowing thereon ahigh hydrophobicity and oleophobicity

- M. Raimondo, et al. Wetting behavior and remarkable durability of amphiphobic aluminum alloys surfaces in a wide range of environmental conditions. Chem. Engin. J. 258 (2014) 101-109

- M. Raimondo et al A Mechanistic Explanation of the Peculiar Amphiphobic Properties of Hybrid OrganicInorganic Coatings by Combining XPS Characterization and DFT Modeling. Applied Mat. Int. (2015) doi: 10.1021/acsami_5b04376

Istituto per le Macchine Agricole e Movimento Terra del CNR (IMAMOTER)

CNR IMAMOTER possiede una solida esperienza nella progettazione e qualificazione di componentistica oleodinamica per applicazioni mobili. La capacità di simulare e caratterizzare sistemi oleodinamici complessi (trasmissioni idrostatiche, circuiti load sensing elettronici, sistemi di raffreddamento, ecc.) rappresentano due specifiche competenze che l’Istituto metterà a disposizione del progetto e dei partner. CNR-IMAMOTER può vantare una solida esperienza nella realizzazione di modelli fluidodinamici complessi. L’istituto è stato uno dei primi in ambito internazionale a credere nelle potenzialità dell’applicazione dei rivestimenti nanostrutturati ai componenti oleodinamici, coordinando progetti dedicati e dotandosi di strumentazione appositamente sviluppata.

Fondazione Democenter-SIPE

La Fondazione Democenter-Sipe (centro accreditato per l'innovazione della Rete Alta Tecnologia) è il soggetto responsabile delle attività di diffusione e valorizzazione dei risultati. La rete di relazioni con il tessuto imprenditoriale regionale (grazie anche il coinvolgimento di tutte le associazioni imprenditoriali regionali socie della Fondazione stessa) rappresenta un elemento strategico per assicurare la più ampia ricaduta dei risultati sulle filiere regionali.

websiteIMPRESE COINVOLTE

FIRA Spa

FIRA Spa è un’azienda con sede a Sant’Agostino (FE) appartenente al gruppo Bondioli & Pavesi. FIRA è specializzata nella progettazione e realizzazione di scambiatori di calore ad alta efficienza, anche di grandi dimensioni, per i più svariati settori di applicazione quali: costruzioni e movimento terra; macchine agricole; macchine stradali; compressori; generazione eolica; movimentazione e carico; impianti industriali e macchine utensili. L’attenzione di FIRA a produrre scambiatori con proprietà innovative è già emersa con il supporto (manifestazione di interessi) dato dall’azienda allo svolgimento del progetto CHINA. In questo ambito, l’azienda ha fornito sia scambiatori assemblati che campioni di alettature con geometria/morfologia diverse, sottoposti poi alle fasi di deposizione dei rivestimenti superidrofobici/oleofobici e ai vari test di caratterizzazione. Il progetto HEAT, quindi, consentirà di rafforzare l’interazione già esistente con ISTEC e IMAMOTER, a partire dai proof of concepts già realizzati. L’assemblaggio da parte di FIRA di scambiatori di calore con parti interne funzionalizzate e con elevata efficienza nello scambio termico rappresenterebbe un enorme passo avanti in termini di innovazione e quote di mercato.

COMEX Europe

COMEX Europe, con sede a Correggio (RE) nasce nel 2001, affermandosi da subito come azienda innovatrice nel settore delle elettroventole a corrente continua, diventando un punto di riferimento per il mercato internazionale. I suoi prodotti sono utilizzati in tutte le applicazioni che richiedono prestazioni, standard ed affidabilità elevati. Comex Europe ha aderito all’idea progettuale qui proposta, nell’ottica di essere coinvolta in attività di ricerca la cui ricaduta possa metterla in una posizione dominante rispetto alla concorrenza. L’applicazione delle più moderne tecniche di simulazione fluidodinamica permetterà all’azienda di risparmiare tempo nella progettazione di soluzioni sempre più customizzate. Inoltre la possibilità di sviluppare approcci integrati (simulazione fluidodinamica più strutturazione della superficie interna) per produrre componenti (come gli scambiatori di calore) altamente innovativi e dalle prestazioni avanzate rappresenta la motivazione principale per l’azienda a compartecipare questo progetto. La collaborazione con due i due Istituti di ricerca è vista dall’azienda come una grande opportunità per ampliare le attuali conoscenze e per intraprendere interazioni efficaci che possano incrementare ulteriormente la competitività e, quindi, la presenza sul mercato.